华为mate60 pro 发布了,9000s 芯片神秘量产,“卡脖子技术”之光刻胶,到底卡在哪里?之三

华为mate60 pro 发布了,9000s 芯片神秘量产,“卡脖子技术”之光刻胶,到底卡在哪里?之三

光刻胶的分类方式

光刻胶的分类方式多样化,总体来说遵循三大分类方式:

- 按化学反应原理和显影原理不同,可分为正性光刻胶与负性光刻胶;

- 按原材料化学结构不同,可分为光聚合型、光分解型、光交联型和化学方大型;

- 按下游应用领域不同,可分为PCB光刻胶,面板(LCD)光刻胶、半导体光刻胶以及其它光刻胶。

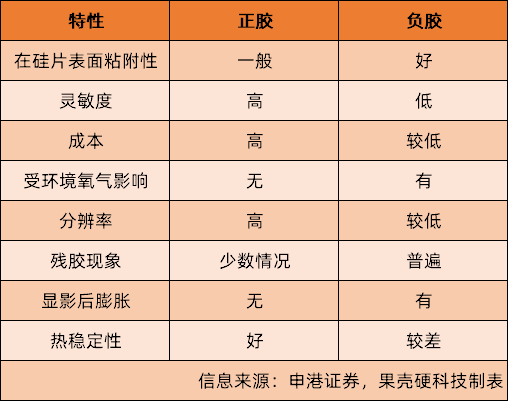

正性光刻胶与负性光刻胶

这一分类主要依据的是光照后显影时与显影液产生的化学反应,最终形成的图形与掩模版图形的对应关系。

- 正性光刻胶的曝光部分溶于显影剂,在蚀刻过程中光照到的区域会被等离子化气体蚀刻去除,最终留下的图样是曝光工序中光线所没有照到的区域,与掩膜版上的图形相同。

- 负性光刻胶与正性光刻胶相反,其曝光部分不溶解于显影剂,未被光照的区域会被去除,显影时形成的图形与掩膜版相反。

正胶与负胶两者的生产工艺流程基本一致,但性能上存在差异。从发展看,负胶最早应用于光刻工艺中,且有更耐腐蚀的优点。然而由于显影时易变形和膨胀,导致负胶在最为关键的分辨率方面性能不佳,不能用于先进制程的生产。

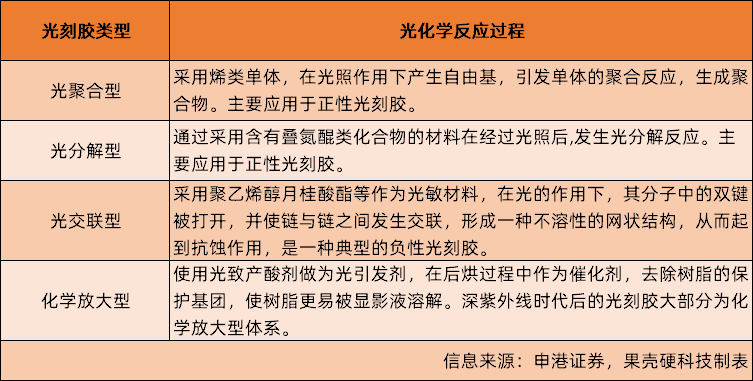

光聚合型、光分解型、光交联型和化学放大型

该分类方法依据的是原材料中,感光树脂的化学结构。其中的光聚合型和光分解性主要应用于正性光刻胶,而光交联型则是典型的负性光刻胶。化学放大型则是目前最为先进的类型,广泛的应用于先进制程。

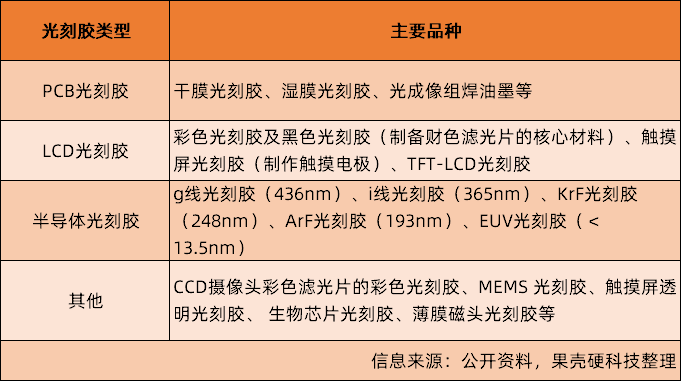

PCB光刻胶、LCD光刻胶、半导体光刻胶

这一分类依照的是光刻胶的应用领域,同时也是知名度最高的一种标准。

三种主要光刻胶中,PCB(印刷电路板,Printed circuit board)光刻胶最为低端,同时也是国产化率最高的领域,占PCB制造成本的3%~5%。可分为干膜光刻胶、湿膜光刻胶与光成像阻焊油墨。

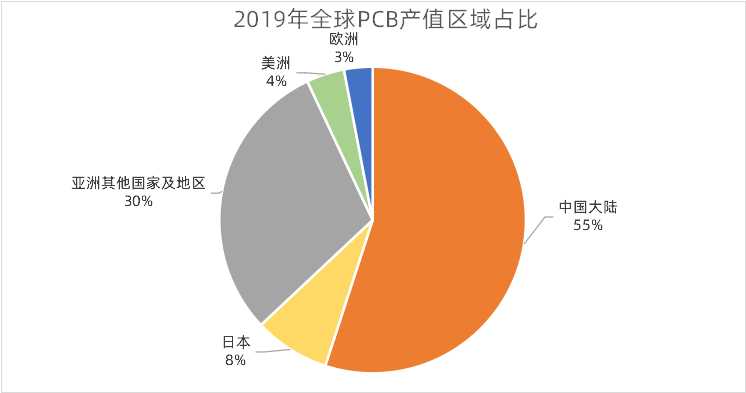

凭借我国在劳动力和资源等方面的优势,21世纪以来,PCB产业开始向国内转移,国内厂商掌握了生产PCB上游关键材料的核心技术,在产能与成本上均有很强竞争力。数据显示,2019年全球PCB产值约637亿美元,我国PCB市场规模达到329.4亿美元,占全球市场的份额超过50%,是最大的PCB生产国。

光刻工艺也是液晶面板制造的核心工艺,因此LCD光刻胶,也就是面板(Liquid Crystal Display)光刻胶同样是产业核心耗材。彩色滤光片是液晶显示器实现彩色显示的关键器件,占面板成本的14%~16%,其生产成本直接影响到液晶显示器产品的售价和竞争力;彩色光刻胶和黑色光刻胶是制备彩色滤光片的核心材料,在彩色滤光片材料成本中,彩色光刻胶和黑色光刻胶在整体成本中占比约27%[5]。

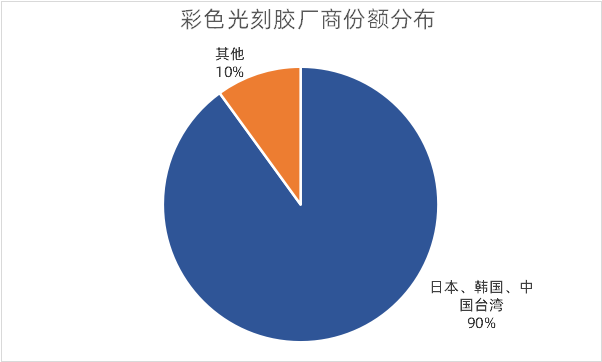

然而与半导体光刻胶类似,我国在面板光刻胶领域的国产化率同样不高,产能主要集中在相对低端的触摸屏光刻胶领域。附加值更高的彩色及黑色光刻胶,目前的市场被日韩厂商垄断。以需求最多的彩色光刻胶为例,东京应化、LG化学、东洋油墨、住友化学、三菱化学、奇美等日本、韩国和中国台湾企业占据了90%以上的市场份额,我国自主供应能力同样不强。

在半导体领域,光刻工艺是最为核心、最为重要的加工环节,其成本约为整个芯片制造工艺的30%,耗时约占整个芯片工艺的40%~50%。而作为这一工艺的核心介质,半导体光刻胶的质量和性能是影响芯片性能、成品率及可靠性的关键因素,对整体光刻工艺有着至关重要的影响。

半导体光刻胶随着市场对半导体产品小型化、功能多样化的要求,而不断通过缩短曝光波长提高极限分辨率,从而适配不断发展的光刻工艺。

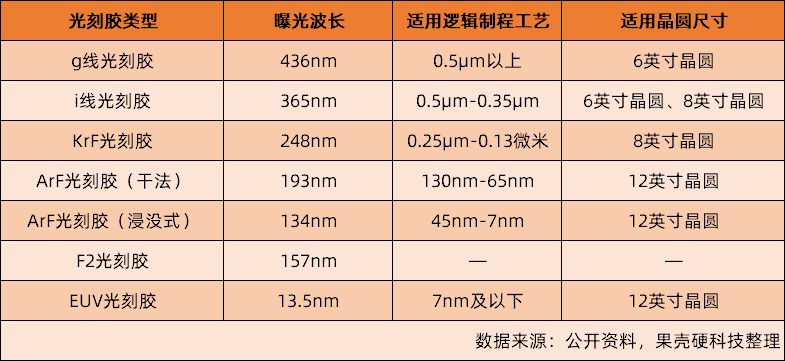

根据曝光波长不同,半导体光刻胶可进一步分为普通宽普光刻胶、g线(436nm)、i线(365nm)、KrF(248nm)、ArF(193nm)、以及最先进的 EUV(<13.5nm)光刻胶。

其中,ArF光刻机涉及干法和浸没式两种工艺(区别在于镜头和光刻胶之间的介质是空气还是液体),ArF光刻胶也对应分为干法和浸没式两类。EUV光刻胶则是制造难度最高的产品,也是7nm及以下制程芯片加工过程中的核心原材料。

可能有的读者也会见到DUV,即深紫外线(Deep Ultraviolet Lithography)这一名称,它指的是160~280nm的曝光波长,涵盖EUV前的一整代技术,目前在光刻工艺上指的就是KrF和ArF。

除了上述标准外,还有一种被称作F2,曝光波长为157nm的技术规格,但却惨遭淘汰,未能实现工业生产。主要是因这一规格在发展过程中被ArF正面击溃,背后涉及的是半导体行业最为重大的一次路线分歧,其结果塑造了我们如今看到的半导体加工业秩序。

当时以尼康、佳能为首的光刻机制造商试图主推157nm光源的F2规格,可提高20%左右的分辨率,但该路线有两个致命缺陷:

- 镜组使用的光学材料在157nm时均为高吸收态,吸收激光辐射后升温膨胀,产生形变造成球面像差。因此必须使用CaF2制造镜组。然而 CaF2镜组使用寿命短,且核心技术在尼康手中,产能较低,无法满足大规模应用的要求。

- 由于ArF的使用的光刻胶在157nm均有强吸收,光刻胶需要重新进行开发,投入产出比不高。

与此同时,台积电工程师林本坚提出了基于ArF光源的浸没式方案,即将镜头和光刻胶之间的介质由空气改成液体。借由这一方案,台积电得以将ArF193nm的曝光波长经过折射后,等效波长可实现134nm,通过改良现有技术在分辨率上反超了F2路线。同时由于这一方案是改造升级现有设备,在性价比方面有着碾压性的优势。更糟糕的是,F2无法透水,这导致其不能兼容浸没式技术[6]。

第一时间响应台积电提议的正是阿斯麦(ASML),后者在2003年推出了第一台浸没式光刻机样机,成功抢占先机。而当尼康在2006年推出浸没式光刻机时,大势已去。最终,阿斯麦在2006年超越尼康成为光刻机龙头,确定了其在深紫外线时代的统治地位。

除了上述三大类光刻胶外,还有CCD摄像头彩色滤光片的彩色光刻胶、MEMS光刻胶、触摸屏透明光刻胶、生物芯片光刻胶、薄膜磁头光刻胶等更加多样化的类型。

更多滤芯胶请访问www.pusino.com

- 上一篇:华为mate60 pro 发布了,9000s 芯片神秘量产, 2023/9/10

- 下一篇:华为mate60 pro 发布了,9000s 芯片神秘量产, 2023/9/7